上海赫连环保设备有限公司

Shanghai HELIAN ENVIRONMENT PROTECTION EQUIPMENT CO.,LTD

全国服务热线:

021-59150609

汽车铝合金轮毂自动抛光线粉尘处理系统规划案,主要是在自动抛光(内、外)工段产生的铝粉尘,因铝粉尘属于易燃、易爆粉尘,所以本设计需要考虑粉尘爆炸问题。本方案考虑安全

分享到:

某轮毂厂打磨除尘案例

一、工程概况:

汽车铝合金轮毂自动抛光线粉尘处理系统规划案,主要是在自动抛光(内、外)工段产生的铝粉尘,因铝粉尘属于易燃、易爆粉尘,所以本设计需要考虑粉尘爆炸问题。本方案考虑安全的处理方式采用干湿组合式处理。避免采用单一干式处理在处理设备中(如布袋集尘机、弹匣集尘机)粉尘达到爆炸极限,遇到静电或火花等而产生爆炸等安全隐患。另外、考虑粉尘在管道中的安全,本设计在管道上安装火花探测,当检测到管道中有火花时直接停机。另外在管道总管上安装爆炸隔离阀(单向阀),如处理设备发生爆炸时,爆炸火焰会沿着管道向车间内蔓延引起二次爆炸,当爆炸火焰抵消风速时,爆炸隔离阀关闭,阻断火焰向车间内蔓延,防止引起二次爆炸。

经过对实地观察,现根据实际情况

1、 抛光机组最多工位有九个,如果九个工位全开,满负荷工作时所产生的含铝粉尘应在十万微粒子以上,按照每个单独工位粉尘微粒子一万以上计算,粉尘浓度需要安全扩散面积应为一百立方的空间,否则将会粉尘聚集,浓度增强,而粉尘微粒子在狭小的空间里运动时,粒子与粒子之间会发生挤压,摩擦,碰撞,从而产生静电,粉尘分子自身温度升高。由于单粒子体积很细微,但由于静电产生会使自身体积增大,在静电的吸附力作用下会相互之间沾附在一起,每个粒尘微粒子自身经挤压,摩擦,碰撞时就已经有温度,如果很多微粒子吸附聚集在一起,温度会升高,由于没有足够的扩散空间,所以时间长了就会有安全隐患。

2、 粉尘浓度严重超标时,需要采取迅速疏导并降低集聚在一起的粉尘温度。这时就需要给温度升高的粉尘找到一个离开狭小空间的通道,并且要使空间空气迅速流动起来,让粉尘快速脱离聚集地。但是,能让粉尘进入疏导通道是需要通过气流去捕捉粉尘颗粒的,而捕捉粉尘颗粒的最佳手段是从产生粉尘的源头进行捕捉。一旦粉尘扩散后,难度会很大,所耗费是资源也就很大。

二、系统设计说明

(一)原理介绍:

业主自动抛光线产生的污染物主要为粉尘(铝粉、砂轮),所以本设计考虑采用干湿组合式处理,首先保证气罩将生产过程中产生的粉尘有效收集将大部分粉尘处理完全。处理设备采用 旋流板洗涤塔对粉尘进行处理,经处理后废气达标排放。此处理工艺已在盛旺汽车零部件(昆山)有限公司应用,且此方案已通过昆山安监局组织的专家评审会。 处理流程如下:

(二)处理设备原理:

处理设备采用我公司的旋流板洗涤塔 是一种喷射型的板式塔,其特点是塔板由板片(数量根据塔的直径大小不同)组成,当液体进入塔板区,则沿一定的角度斜向穿过板片间的缝隙,呈旋流状态,将板片上液体旋向塔壁,从而进行气液间的传质。

粉尘切线进入塔底,向上螺旋运动,因塔板的导向作用而加强旋转。粉尘在塔板上将逐板流下的液体分散成雾状,气液间的接触面积大,烟气中的尘粒被水雾粘附,受离心力作用甩到塔壁随液体排出。

在塔顶内壁可以加由Φ6mm圆钢材弯成的螺旋线,以挡住液体的二次夹带。在塔底进气管应以切线方向设置,可使气流均匀分布。气流旋向应与塔板旋向相同,以降低压力降。最底下的一块板的溢流管宜采用液封结构,并在溢流管下装有喷洒板。喷洒板的作用是使底段的气液接触良好,起传质作用。

流板塔用于气、液接触传热,全塔效率可取50%;用于化学吸收,吸收效率可达或更高;用于除雾、除尘,单板效率在90%以上。板片是通过在整板上开片组成,板片外端与水平成a夹角,并与罩筒固定,a称为仰角,仰角大,开片率大,则压力降小,旋转力也小。仰角小则反之,板片数随塔径增大而增加,当塔径大于1m,板片可取24片以上。穿过板片缝隙的气流方向趋近中心的称内向板。反之,远离中心的称外向板。内向板的气液接触时间长于外向板,适用于传热、传质(烟气脱硫);外向板液体旋向塔壁的行程短于内向板,适用于除雾、除尘。

位于板片外缘的环状体叫罩筒。设置罩筒的主要目的是使塔壁和罩筒间形成一个环隙,作为集液槽,以便将液体通过降液管导入下层塔板。同时,也有利于减少气流夹带雾沫。罩筒高度对塔板操作有一定影响。当罩筒过高时,旋转的液滴不能越过罩筒进入集液槽,将出现淹塔现象和造成板片间隙漏液。若罩筒太低,集液槽内的液体会返漫板片区。在允许压力降增高的情况下,轻微的返漫对板效率无甚影响,若大量返漫时,板压力降陡增,效率下降,在一般情况下,罩高可比板片稍高或和板片同高。返漫现象可用增加降液的办法解决。降液装置的弧形降液孔,下接漏斗状异形管。适当加大降液面积对处理大液量有利。旋流塔板的主要特点:

l 传质、传热效果好,气相单板效率(EMV)可达50%;多块旋流塔板的脱硫效率可达90%以上;

l 防堵性能好、操作弹性宽、适用范围广、操作管理方便;

l 气液负荷高,雾沫夹带少;

l 塔板压降低,系统阻力小;运行费用低;

l 除尘性能好,可达90%以上。

旋流板结构图如下:

(三)系统设计注意事项及说明:

本设计方案在安全方面主要考虑采取以下几点方面措施防止粉尘产生爆炸的隐患:

1. 管道和设备上设置火花探测、风速测量、温度测量、氢气浓度测量等探头,当任何一个

参数超过设定值时自动报警、停机。并输出信号至业主压缩空气系统切断生产设备的总电源。

火花探测:管道系统中增设火花探测器,当管道内有火花经过火花探测器时, 火花探测器在60微秒时间内探测并将信号反馈给控制器,由控制器及时给安装在喷头上的高速电磁阀信息,电磁阀打开,喷头喷出高压水雾(灭火方式待定),将管道内的火花熄灭。HANSENTEK火花探测器反应时间60微秒+控制器处理时间20微秒+喷淋装置开启时间200毫秒+水流喷出时间68毫秒=288毫秒,整个系统的反应时间小于0.3秒。火花探测和熄火系统原理图如下

粉尘浓度检测:本设计总管安装粉尘浓度检测仪(国产、0-15000 mg/M3、防爆),当浓度超

过设定值时报警或停机(两参数独立设定)。

风速检测:依据《采暖通风与空气调节设计规范》(GB50019-2003)中只规定了除尘系统管路内最低搬运风速,没有最高风速要求。根据我公司工程经验及《铝镁粉加工粉尘防爆安全规程》要求防止粉尘在管道中沉积,本系统主管路风速按照大于23m/s进行设计。本设计总管(前、后)各安装一只风速检测仪(国产、0-50M/S、防爆),当风速低于设定值时报警或停机(两参数独立设定)。

温度检测:本设计总管安装温度检测仪(国产、0-150℃、防爆),当温度超过设定值时报警或停机(两参数独立设定)。

氢气检测:打磨过程中,相对单位时间内产生的粉尘量不至于会与水混合产生大量的氢气(因管道内一直有气流(23m/s)通过,即使有氢气产生也会及时带走)。但是为了考虑安全,本设计总管安装氢气浓度检测仪,当氢气浓度超过设定值时报警或停机(两参数独立设定)。设备上设有泄爆口(原洗涤塔视窗)安装泄爆片(泄爆压力:0.01MPa),万一洗涤塔内部发生爆炸时可以泄放爆炸产生的压力。

2. 设备上设有泄爆口(原洗涤塔视窗)安装泄爆片(泄爆压力:0.01MPa),万一洗涤塔

内部发生爆炸时可以泄放爆炸产生的压力。

3. 考虑业主机台产生的粉尘特性及强度等设计管路材质采用碳钢管(Q235B*2mm)。在主

管道上设置粉尘清理口,为了安全考虑全部朝上。

4. 本设计防止管道系统堆积粉尘,风机不采用变频控制,避免低速运转时粉尘在管道中堆

积。本设计磨修风机55KW采用软起动(AB)启动。

5. 考虑成本及系统整合控制,本设计一个车间各套设备的火花探测、粉尘浓度检测、氢气

浓度检测、温度检测、风速检测、风机、水泵等系统控制采用PLC代替单机控制。本设计控制系统一个车间几台设备控制做在同一个控制箱内,采用PLC控制。总控制箱为粉尘防爆型控制箱(Expxdmb II CT4、DIP)。

6. 所有管道法兰需要接跨接静电线,所有设备保证接地。

7. 因经过处理后的管道内部气体可能含有粉尘或氢气,所以风机叶轮采用铝合金(喉口镶

铜),防止运转过程中产生火花。

8. 本设计在管道上安装爆炸隔离阀,防止处理设备发生爆炸时爆炸火焰沿管道回到车间

内。

三、 系统设计:

1、 系统风量设计:

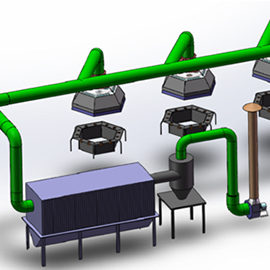

为了达到粉尘收集的效果,避免粉尘堆积在抛光房内,本设计采取在抛光轮上做气罩,直接将大部分粉尘收集。另房间内也做一排风气罩。另外业主的抛光房要做百叶补风口,防止抛光房一直是负压状态。根据各设备特点具体风量如下:

为了达到最佳效果,避免将来设备维修的难度。我公司将采用整套连接设备的除尘设备安装,

1.引流风机组

在抛光工位的底座处安装引流风机,使空气流动方向由下往上进行疏导。工装原理是制作特殊的引流风机机组,该机组的要点是合理布置引流风机的每个点位,这样可以使上升气流在托举粉尘时的流动轨道是在指定通道中运行。要求每个点位的安装角度和距离必须是合理计算的。如有偏差,那气流就会絮乱,捕捉就没有功效。

2.吸尘罩组

在整个工作间的顶部安装吸尘罩,这个吸尘罩的原理很复杂,内部结构也很复杂,在此不一一说明。该工作原理是吸风。这样就能很好的对接底座工装所产生的上升气流,从而使整个工作间的产尘原点的粉尘进入一个由空气流动时所产生的负压区内,同时在顶部工装的周边加装工业遮挡软帘,使整个工作区域形成一个完整的负压区。那么粉尘没有扩散的路径,而只能进入设计好的除尘通道内。

3. 吸尘器组

经过对工作间的设备现场观察,发现每个抛光工位上方都有一个预留的吸尘口,侧门有一个喷腊口。我们在每个工作间的四角各安装一台九千瓦的吸尘器,通过软管连接到这些预留的吸尘口上。这样可以更好的从源头捕捉粉尘。

4.送风装置

当工作间的粉尘进入主管道后,在主管道的几个段中安装逐级送风装置。在主管道上安装粉尘温度感应器,粉尘浓度感应器,报警器,火花检测器等。工作原理是:粉尘进入主管道后不能让粉尘停留,必须以最快速度让粉尘通过,所以必须安装主机送风装置。

5.水雾式降尘系统

在厂房外制作安装一套水雾式降尘系统,当粉尘经主管道排出厂房后进入水雾式降尘系统内。由该系统产生的水雾会和粉尘进行融合,水分子和粉尘融合后自身比重就会增大,就会落向下方的螺旋搅拌器内,含水粉尘就会形成泥状,最后排入沉淀池内。

6.旋风分离器

旋风分离器安装在水雾降尘系统之后,当水雾拦截粉尘时,有少量粉尘还是会冲出来,那么冲出来部分的粉尘就会进入旋风分离器内。

工作原理:进入分离器的含尘气体在内外筒体间产生旋转,气流由直线运动变为圆周运动,沿锥体向下运动,形成外旋气流。含尘气体在旋转过程中产生离心力,将气体中的尘粒甩向气壁;尘粒一旦与气壁接触,便失去慢性力而在向下的重力作用下沿壁面下落,进入底桶。外旋气流在锥体部分又形成向上的内旋气流,呈螺旋形向上运动,由出风口排出。

7.净化系统

工业除尘净化系统的设计要根据污染物种类、性质、数量和排放规律,以及生产工艺和环境保护等要求进行的。首先选择净化工艺,进而确定净化装置,再作设备与管道配置,最终完成工业除尘净化系统的设计计算。而净化装置的配置又与净化工艺及生产工艺相联系,有时还相互制约。如集气罩必须设置在污染源(生产设备)上或附近,其他净化装置的配置可根据生产工艺和管道布置的要求来决定。

8.电脑控制系统

除尘系统工艺过程中包括除尘器、阀门、灰尘输送装置以及风机等机械设备,它们常常要根据一定的程序、时间和逻辑关系定时开、停。例如,钢厂电炉袋式除尘器中的清灰、卸灰和输灰设备要根据现场条件预定的时间程序的时间程序周期运行。在电厂除尘器中的振动、卸灰和排灰也要在一定的时间顺序进行。在自动调节系统中,这种调节、控制方式称为程序调节,我们常常称其为顺序逻辑控制。另外,含尘气体除尘工艺过程同其他工艺过程类似,需要在一定的流量、温度、压力和差压等工艺条件下进行。但是,由于种种原因,这些数据总坐发生一些变化,与工艺设定值发生偏差。为了保持参数设定值,就必须对工艺过程施加一个作用,以消除这种偏差而使参数回到设定值上来。